ここ最近、入手困難な部品や、非常に高価な部品のシャフトの摩耗に

泣かされる事が多くあり、いろいろな補修の手段を検討しておりましたが、

いよいよ実験段階までこぎ着けました。

摩耗してしまった部品の修理方法には、いくつも手段があると思いますが、

今回検討したのは、溶射という方法と、ケミカル系補修材。

諸々検討の結果、今回はケミカル系を試してみる事に。

溶射の方が見た目に仕上がりが良さそうだけど、作業の規模が大きく

なりがちに思え、二輪車みたいな小さな部品にはケミカル系の方が

扱い易いように、勝手に妄想。

って事で、自分で長期的に経過を観察したいので、自分のバイクの部品で実験です。

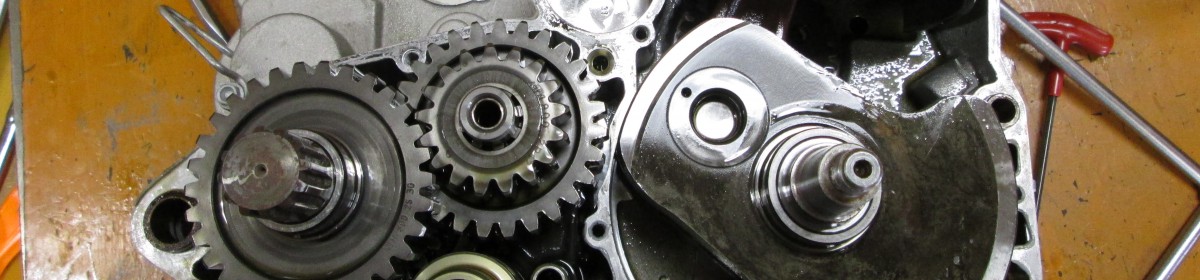

参考まで、今回のお題とした検体がどのような部品かを説明致しますと、

最中合わせシリンダタイプなフサベルのエンジン部品で、カムチェーンを駆動

しながら、バランサーウエイトを回し、さらにウォーターポンプのインペラまで

回す一人三役なシャフトでございます。

定期的に分解と給油をしておかないと、冷却水用のシールのリップがこのシャフトに

アッサリと溝を掘ってしまい、こうなっちゃうと、新しいシールを入れても水漏れが

止まらなかったりします。

サイドカバーの前部から水と油が漏れるのは、コイツら一派の仕業でございます。

って事で、ホイ。こんな感じに仕上がりました。

二液性の樹脂なのですが、粘度が高く、上手く盛らないと「す」が入ります

しかも、棒状の部品の表面に、ある厚みを均等に盛るのは、かなり難しい。

でも、切削性は非常に良好で、かなりやりたい放題な模様。

しかし、削った感じだと、あまり固いイメージでは無い雰囲気。

硬化時間をそんなに取ってないので、現状での判断は出来ませんけど。

で、本番。

じつわ、最初にやった方が、使用済み部品で、こちらが

自分が普段乗っているFE650の部品。

インペラとの当たり面はそんなに悪くなってなかったので、

こちらはスポット的にシールのリップとの当たり面

周辺だけ処置にとどめてみました。

先にも書きましたが、固まった樹脂の切削性は非常に良く、100分台の

コントロールが容易。なので、シールとの密着性向上を期待して

加工前の寸法から2/100程太く♡してみました。

って事で、シャフトの加工は完了。

あとはマッハでシールのリップに削り取られてしまったりしない事を

祈るだけです。

で、エンジン内部の部品は、結果の確認までが面倒クサく、

オイソレと途中経過を見るって訳にはイカンので、

シールのリップで削れるったら、ホイルのスペーサーカラー

しかないでしょう!って事で、せっかく4個もあるので、

樹脂を盛り付ける前の下加工の条件をいろいろ変えて実験。

樹脂盛り付けちうも、作業に手間取って、後半樹脂の流動性が

失われて行って、盛り付けが難しくなったのも体験できたし、

非常に良い経験を積めました。

そんなこんなで、ただ今樹脂の完全硬化待ちちう。

明日の午後には組み立て作業に入るつもりです。

さー、今回の補修材は上手く機能するのか、乞うご期待!

(ダメだと、スゲー高価な樹脂がモロ無駄になるんで凹むぞぉ)

「まずは自分のフサベルで実験だ」への1件のフィードバック