昨日段取りしていた、部品の加工作業です。

平行して進行している事がイロイロありまして、

なかなか集中して作業ができず苦労しちゃいました。

なもんで、ちゃんと写真撮れてません(笑)

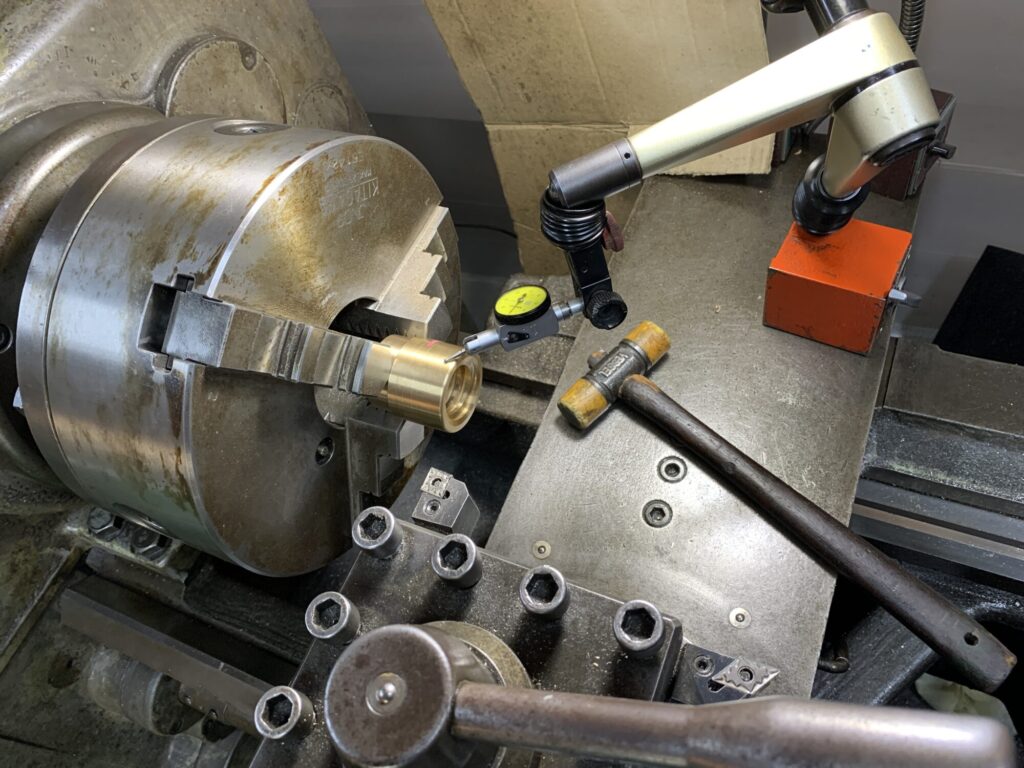

とにかく、作業開始。

絶対失敗出来ないので、アホな勘違いが無いように、

とりあえず先に加工部分にケガキ線を入れてしまいます。

まずは、台形ねじが切ってある部品に、スプロケットを

組めるように、外径を加工をします。

公差の指定は割と余裕があるんですけど、

チョッキリ嵌合させたいし、あまりチョッキリ過ぎると

取扱いが面倒だし、後でスプロケットに回り止めのネジを

切るしで、ヨサゲな径に納めてみました。

ナニゲにスプロケットの穴の角チョがピンピンなので、

刃物のRの分が邪魔になっちゃうので、その辺りを逃がして

やらねばなりません(専門用語ではヌスミって言うらしいッス)

お次は、溝を掘ります。

スプロケットとは逆の端面から、チョッキリ指定の距離で

溝を入れねばんらんのですが、なんと加工品の端面に

デカいRの面取りがしてあって、ノギスが使えず、測りながら

加工が出来ぬというカナリ怖い作業となりました。

更に、持っている溝入れ用のバイトでは、条件に合わず

バイトを加工するところから始まっちゃったので、異様に

時間食いました(笑)

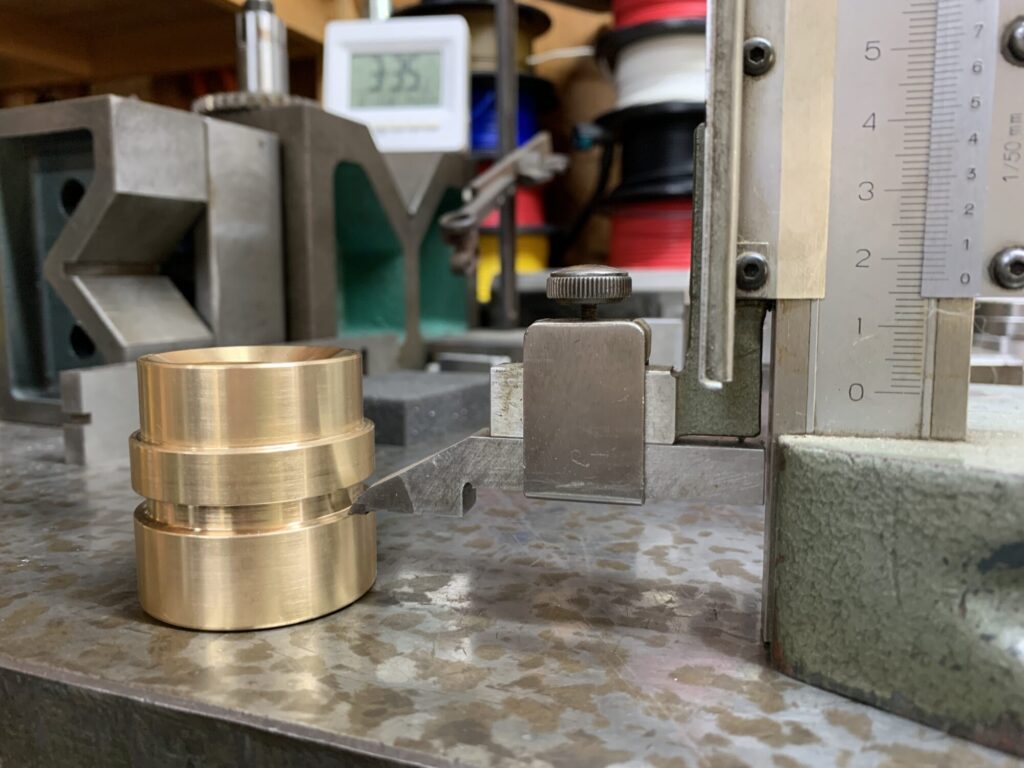

測りながら加工できないので、旋盤の目盛りだけを

頼りに加工。定盤に載せてハイトゲージでしか

計って、無事に目標値になっている事を確認。

結構ドキドキ。

結局、段取りを含めて、一個目の加工は2時間半くらい

かかってしまいましたが、二個目は10分でした(笑)

まー、何でもそんなモンなんですけど、せめて10個くらい

数がまとまると、徒労感が薄れるのになぁ。

お次は、スプロケットを軸に固定する為の

ネジ穴の加工です。2箇所開ける指定です

連続して加工できるように、諸々の位置を

決めちゃいます。

準備が整ったので、あとはひたすら、物をセットして

加工しての作業を4回繰り返し。

この後、バリ取りして、上タップを通しなおして

全ての作業完了~。

大急ぎで梱包して、送り状を作って、発送準備完了!

って思ったら、集荷の時間を10分過ぎてました(笑)

さすが、ギリギリアウトの男。

仕方ないので、運送会社の営業所までひとっ走りして

今日の便に載せてもらいました。

は~、コレにて一件落着。