たま~に、無意味に根性試し的な事をしたくなりませんか?

それも、小忙しい時に限って(笑)

えー、最近作業場内のレイアウトをチョコチョコ変更してまして

溶接台に使っている(元)定盤へ、溶接機のアース線を

クランプする為の突起の位置を変更したかたったのであります。

で、今までつかっていた突起は、M10のネジ穴を切って、ボルトで

固定してあったのですが、何となく新たに穴を開けるのがイヤ

(面倒クサイとも言う)。

一方で、この定盤、中古屋さんで見つけたヤツで、前オーナー時代から

溶接台として使われていたようで、表面に容赦なく仮付けとかされており、

ボッコボコだったのが我慢できず、表面を機械加工してもらった

経緯があります。で、その時に、加工屋さんがハンドリング用の開けた

サイズは良く判らないけど、デカいネジ穴が長辺側面の四隅に付いて

いるので、ソコにねじ込める突起を作れば良いじゃん的な発案。

時間ばかりかかって無駄ですねぇ(笑)

てな事で、まずはネジの規格を確認。

下穴の径からして、多分M20。並目のピッチだとすると

2.5だと思われ、チッコイ定規を突っ込んでみると、

なんとな~くソレっぽい数字に見えなくもない。

そんなにデカいピッチゲージとか持ってないので、

万が一インチとかだったら目も当てられない事になりますが

まー、切ってみよーって事で。

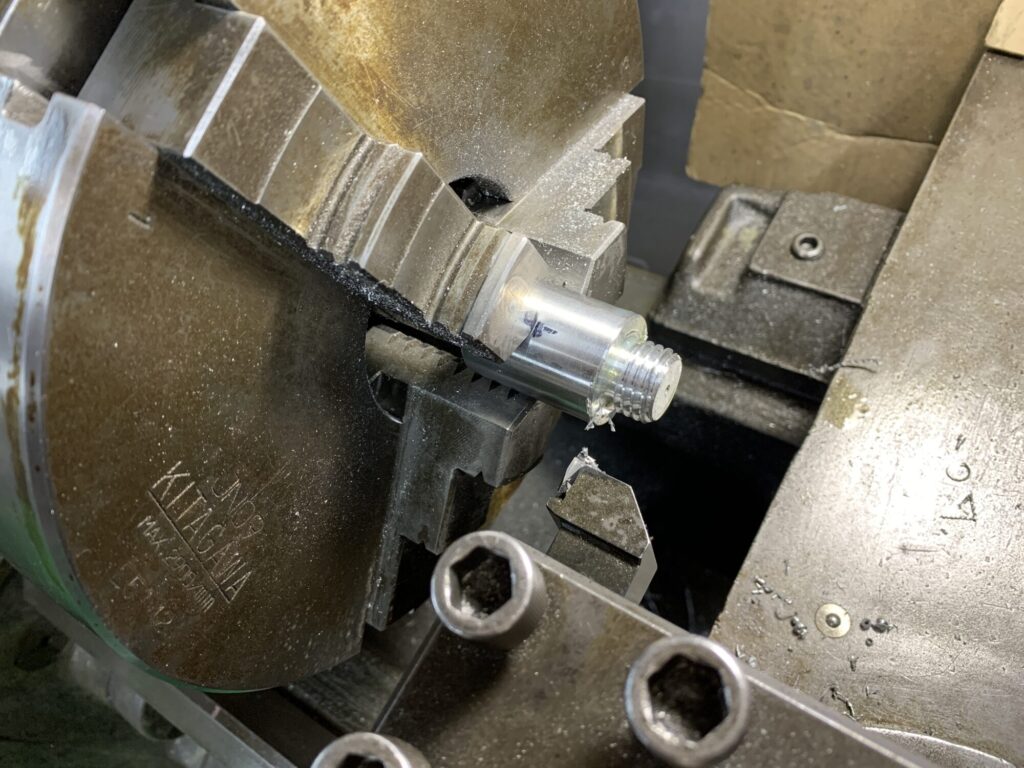

で、旋盤で切って行く訳ですが、想定はしてましたが、

やっぱりなかなかスパッとは入らないんですねぇ。

最初っから、ネジをガバガバにしちゃうつもりで

切って行けば、またちょっと違うんでしょうけど、

チョッキリ感出したいので(っていうか、根性試しモードON)、

ギリギリこれくらいならばイケるべーっていう感じで

切って行きます。

途中、もしかして、ネジの径とかピッチが違うのカモ、とか疑心暗鬼に

なり始めましたが、結局4回やり直したあげく、若干余裕が

出ちゃったくらいのネジ込み具合で雌ねじに通す事ができました。

M20のP2.5ってネジは初めて切りましたが、ネジの形が

スゴいんですねぇ。コレが判っただけでも、やった甲斐がありました♡

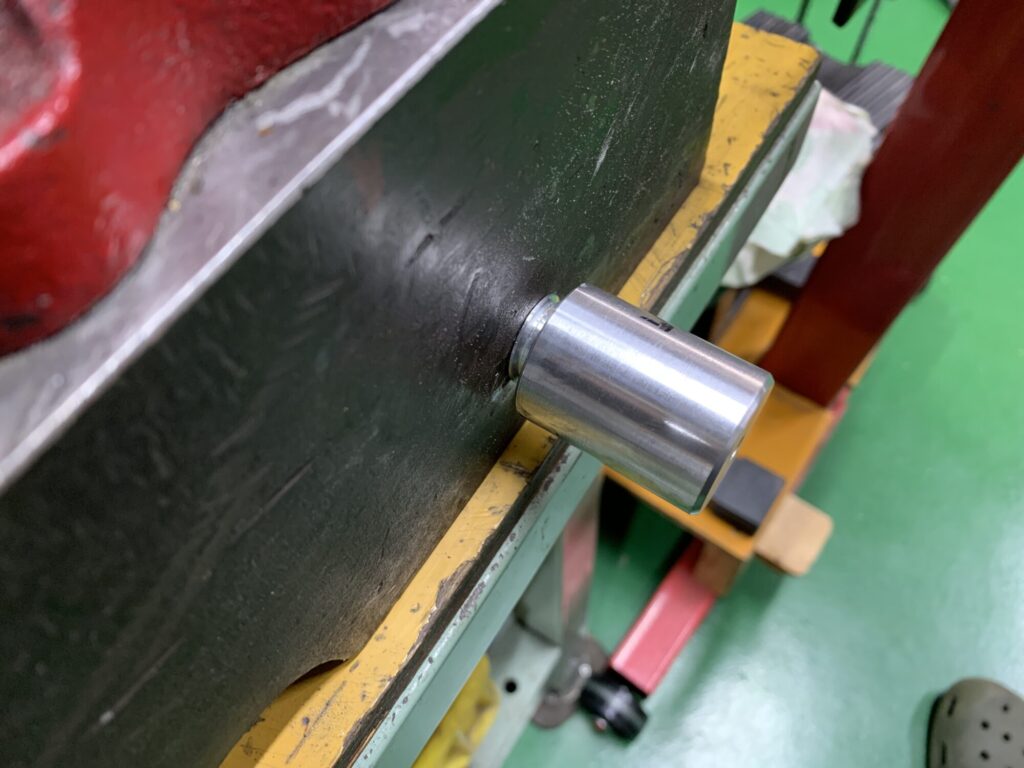

突起ができたトコロで、実際にねじ込んで、溶接機のアース線の

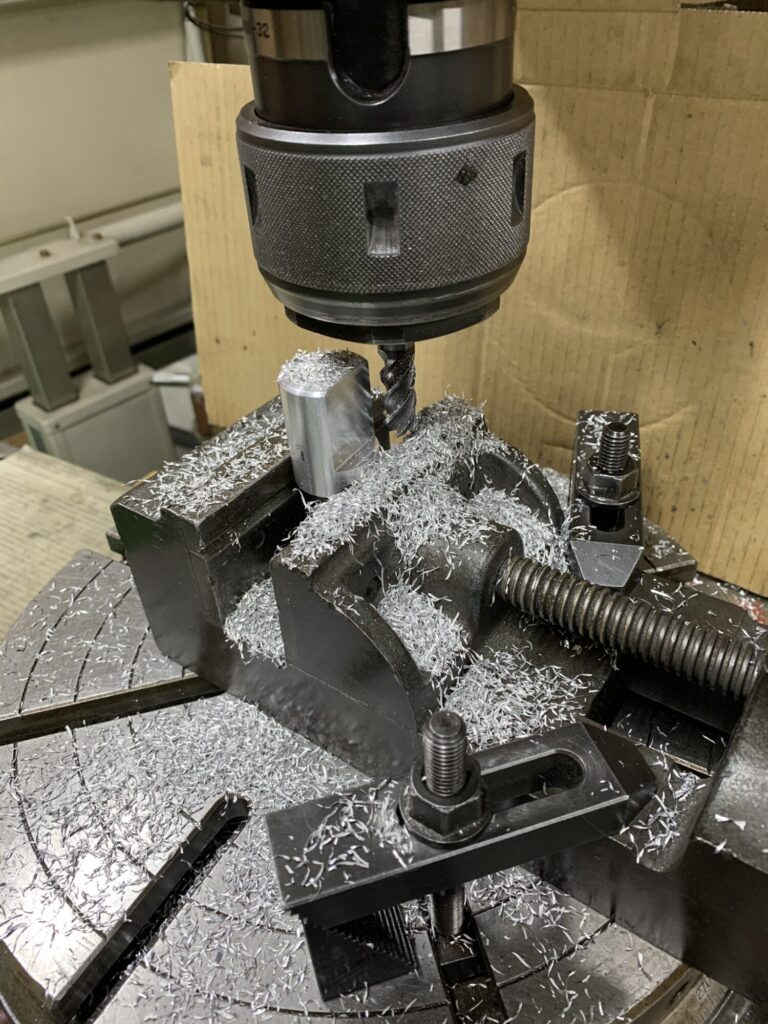

クランプを合わせて良き角度を確認。

クランプの座面を削れば、突起の完成でございます。

バイスの真下辺りに突起が付く感じになったのですが、

もしかするとバイスに長物をくわえた時に邪魔かもしれないなぁ、

とか今更気になってきました。

まー、四つ角にネジ穴を空いているし、邪魔だったら外せば良いし

どうにでもなるっしょ~。

てな事で、こんな事に3時間くらい使って、アホだろーって感じ

ですが、コレでまた溶接作業の段取りがちっと楽になったであろう

と思われます。

コツコツと良き作業場に仕上げて行くデスよ~♡